アンカーを施工する際に使用するハンマードリル、ブラケットを取付ける際にはブラケットの取り付け座板の明けられた取付穴に合うように基礎面にケガキ(墨打ち)する、という手順が必要です。ただ、できれば、ブラケットを設計した位置に置いたまま、取付穴めがけてハンマードリルで施工すれば、ケガキの作業を省くことができます。その方法について説明します。

下記リンク先は効率的な”製作”のためのブラケット設計方法についての紹介です。当記事と下記記事を合わせて読めば製作現場も施工現場もラクになります。

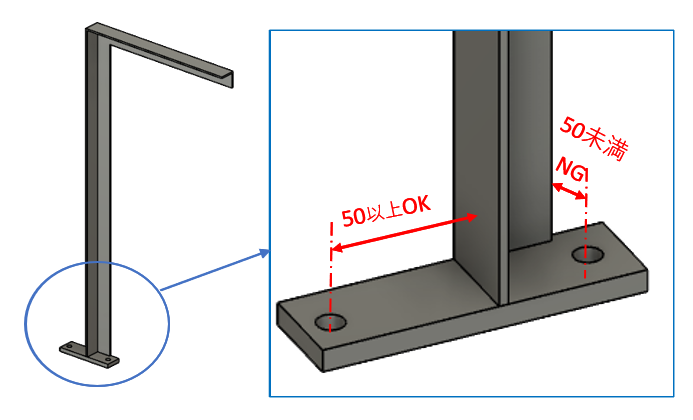

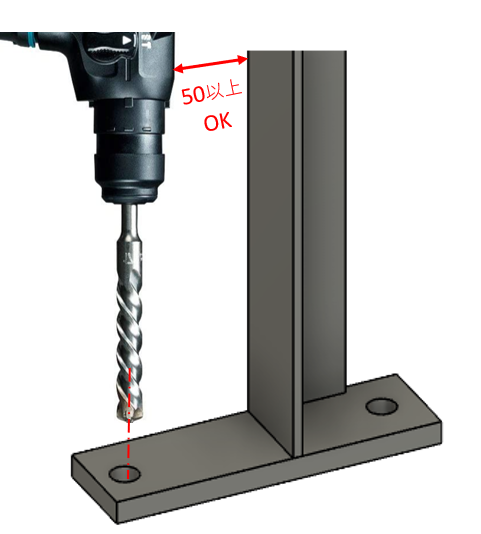

取付穴はハンマードリルボディ分スペースを空ける

ブラケット取付用孔の位置はブラケットボディから50mm以上離れた位置に設計することで、現場ではブラケットを設計位置に置いたまま、アンカーホールを施工できます。

左画像のようにハンマードリルで施工するときにボディがブラケットに干渉しないようにすることが施工効率Upにつながります。

※ほとんどのハンマードリルは50mm以上で問題ありませんが、ハンマードリルの中には50mmでも干渉する場合があります。ご自身(会社)または業者で所有するハンマードリルのボディ寸法を測ってから設計するのが良いでしょう。

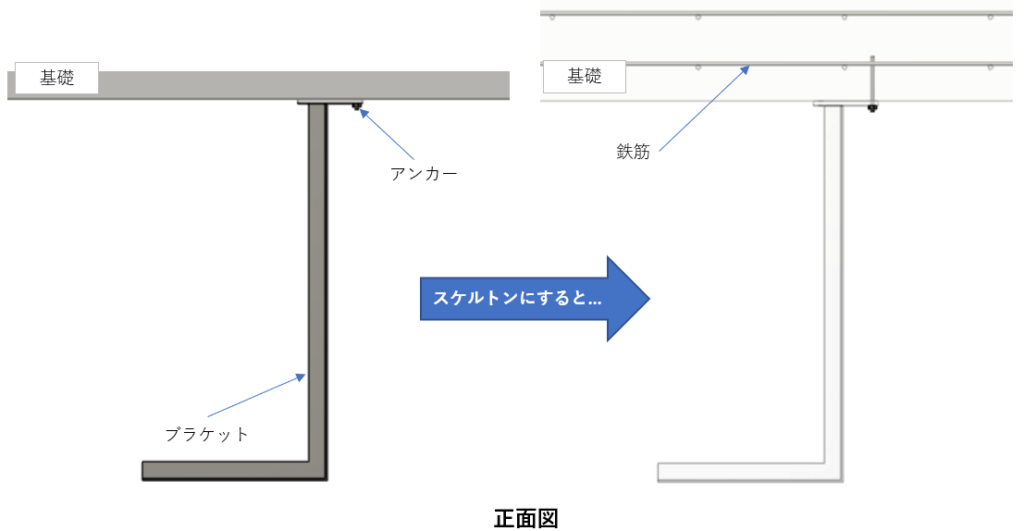

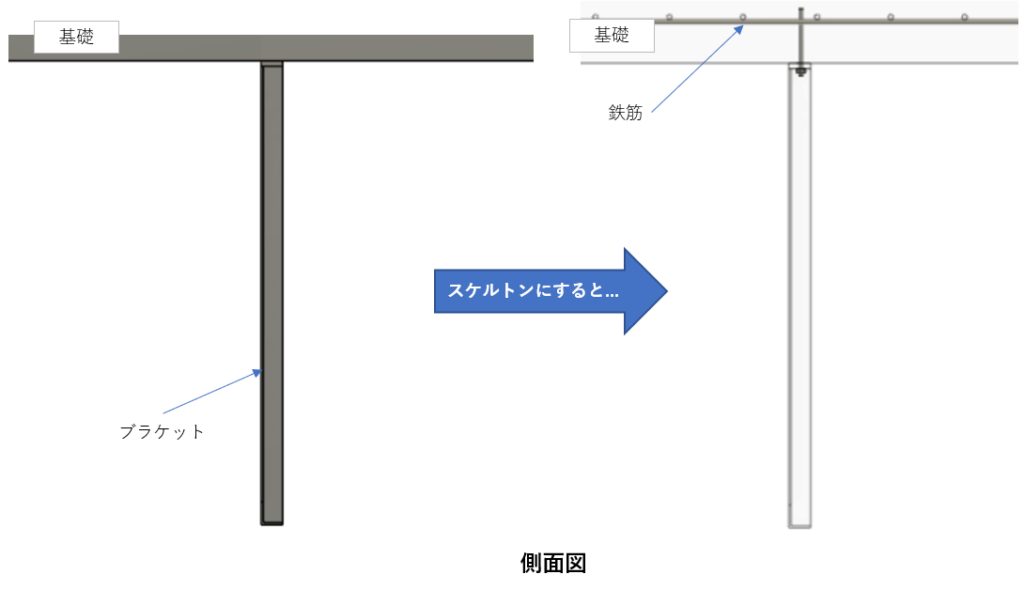

アンカーホールは鉄筋を避ける

正面図(上)、側面図(下)は天井に取付けるブラケットを想定したときの図です。基礎に取付ける際には鉄筋が基礎の中に含まれるため、アンカーホールが鉄筋と干渉することがあります。基礎中の鉄筋がどこに何mmピッチで施工されているか明確でないため、図面(設計)段階では分かりません。確実に鉄筋を一発で避けることは困難です。なので、次の二つの方法で鉄筋を回避します。

ブラケット取付位置を設計場所からズラす

アンカー孔を基礎に施工する際に鉄筋と干渉したときに設計変更してブラケット設置場所をずらします。ブラケットの位置がずれても問題なければ、この方法が最もシンプルかと思います。ただし、ブラケットの位置はずらせられない場合には次の方法を施工します。

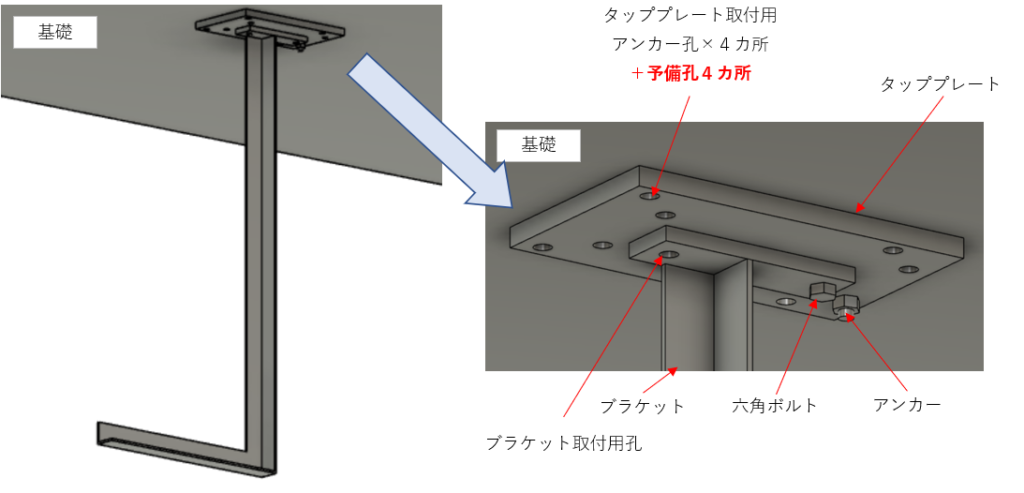

タッププレートをあらかじめ用意する(設計段階で)

設計段階でアンカー用孔とブラケット用タップを加工したタッププレートを準備します。タッププレートにはアンカー施工用の孔を必要数の2倍の数を設けます。ピッチをずらすことで鉄筋に干渉してもずらしたアンカー用孔で改めて施工することができます。

アンカーの種類を出来るだけ統一

メーカーおよびアンカーの種類、サイズを出来るだけ統一することで

・発注をまとめてできる、種類数の管理がラク

・施工の予備として持つ種類が少なくて済む

・ハンマードリル径を変えずに済む

などと現場施工のラクさ以上にメリットがあります。種類&サイズを統一するためには計算の繰り返しですが、計算の手間を減らすために下記リンク先の計算シートを使うと大幅に設計時間を短縮することができます。「普段使いしているExcelで計算シートを作成」&「計算シート入力箇所は4つのみ」なので操作にはとっつきやすいかと思います。まずは無償体験版から使ってみてはいかがでしょうか。

まとめ

これらを実践するだけで設計~部品発注~施工までの業務がとてもラクになります。同じ作業であれば1回作業を覚えてしまえば、誰でも簡単に業務を行うことができます。注意が必要なのはアンカーサイズ、種類の選定です。一つ間違えてしまうと、すべてが間違いにつながり、重大な事故につながります。アンカーの選定後には必ず上司からの承認をもらいましょう。

コメント