ブラケットの効率的(ラク)な製作のための設計について紹介します。効率的な施工(ブラケット取付)のための設計方法については以下の記事で紹介していますのでそちらを参照してください。ここではブラケットを溶接で製作するときに開先加工不要のモデル化(設計方法)を3Dモデル付で説明します。

開先加工不要

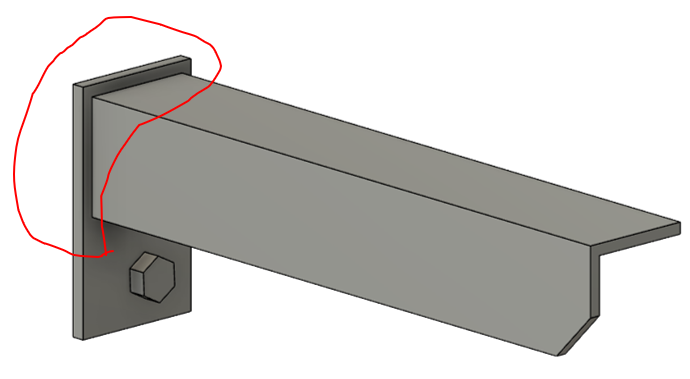

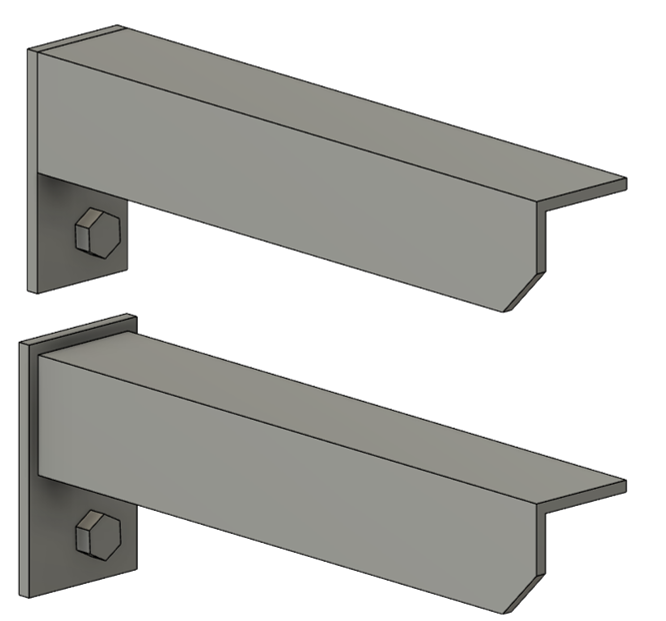

赤印のようにブラケットボディ(左図ではアングル)と取付座板(左図ではフラットバー)を図面化したときにボディから座板をはみ出すようにします。

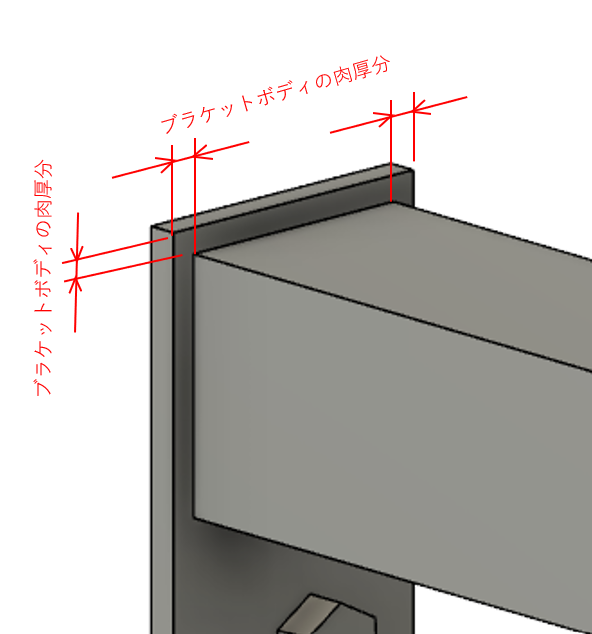

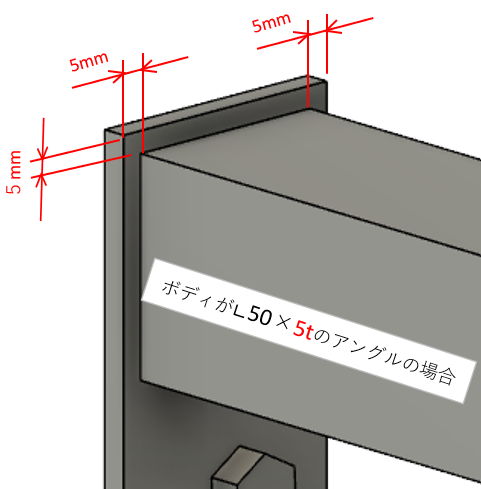

赤印を拡大します。はみ出し量はブラケットボディの肉厚分が目安です。

例えばブラケットボディがアングル L50×5t の場合には はみ出し量を5mmとします。こうすることで開先加工を必要とせずに隅肉溶接して製作することができます。

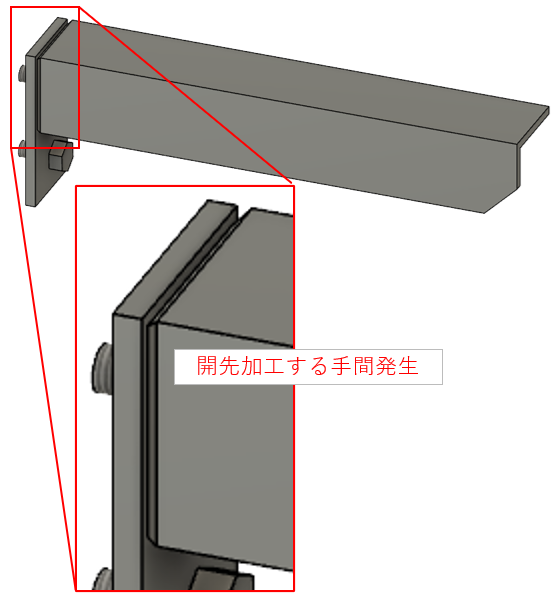

開先加工が必要なケース

スペース上の都合で はみ出し量を設けられない場合には左図のようにボディまたは座板側に開先加工を施します。

また、はみ出し量を設けられるスペースであっても溶接部の強度を上げたい場合には開先加工+溶接の肉盛りすることもあります。強度がどの程度必要か、環境下における安全率の儲け方によって、または企業独自の考え方によっては必要とする場合もあります。

ブラケットの肉厚決定

肉厚は、強度計算および流通性のある寸法材料を考慮して決定します。強度計算の方法については下記リンク先の計算シートに記載されています。また、流通性のある寸法の材料のみを抽出し、各寸法における断面係数自動算出機能も備えています。まずは無償体験版で試してみてはいかがでしょうか。なお、ブラケット取付する際に使用するアンカーの強度計算シートも揃ています。下記リンク先を参照するのもOKですし、当ブログのメニューにある”しんめ倉庫”から どんな計算シートがあるかを見るのもOKです。

コメント