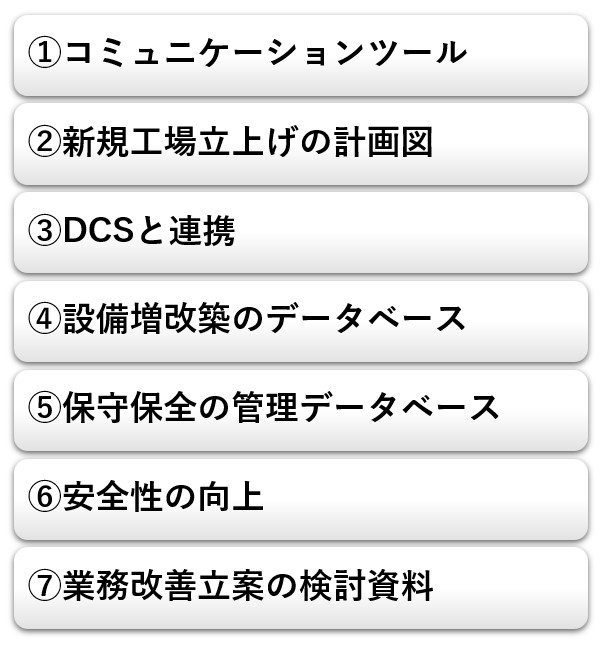

P&IDはコミュニケーションツール、新規工場立ち上げの設計図面、DCSやPLCとの連携、設備増改築のデータベース、保守保全管理データベース、安全性の向上、業務改善立案の検討資料として使用することができます。少し、専門用語が入ってきましたが一つずつ説明していきます。

コミュニケーションツールとして

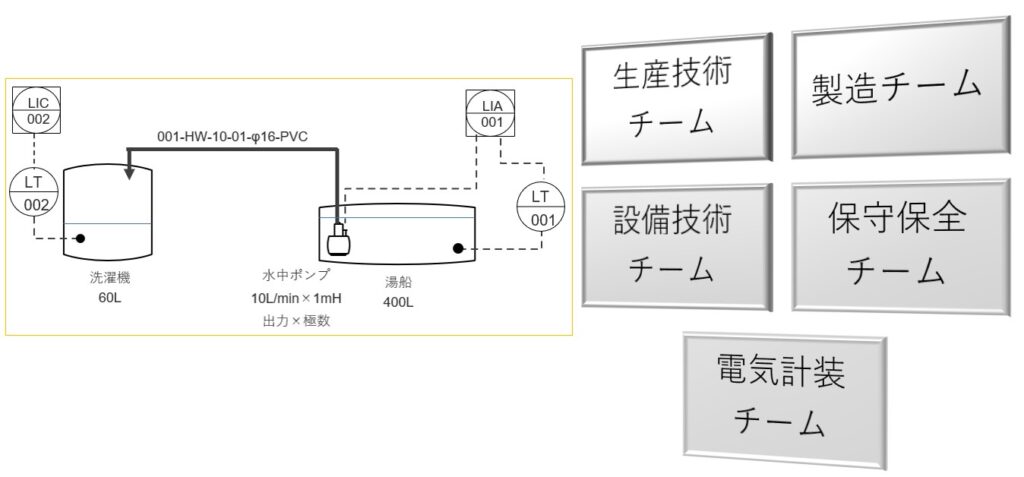

社内でも社外でも海外でもみんなが理解できる共通言/記号(国際計測制御学会ISA:Instrument Society of Automation)で記載されている図面であるため、現場作業する時、非常時、設備の増改築を行う時…それらを実施する前の打ち合わせなどで多用できます。ただ、P&IDという言葉が浸透していない工場では、常に相手の目線にたって、相手に分かるよう説明の度に言い直して少しずつ浸透させていきましょう。その場合、どんな打合せ時にも、P&IDを読める相手だとしても課題や改善項目など本題から話をせずに、まずはP&IDで流体の流れや機器、計器類を説明していくといいと思います。また、企業独自のP&IDの描き方が浸透しているため国際規格ISAに準拠せずに企業独自ルールでP&IDを作図していることが多いかもしれません。

新規工場/ライン立ち上げの計画図として

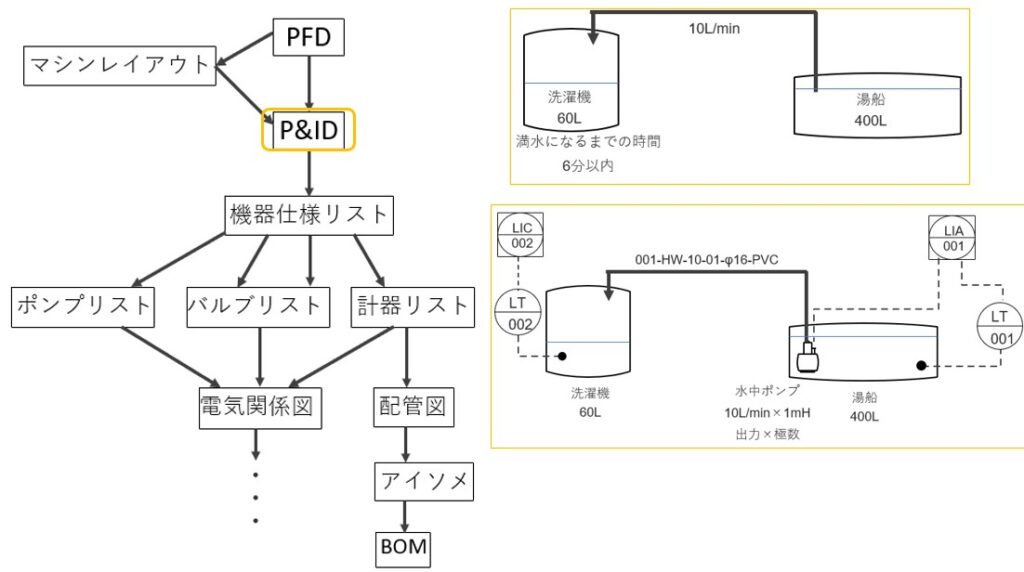

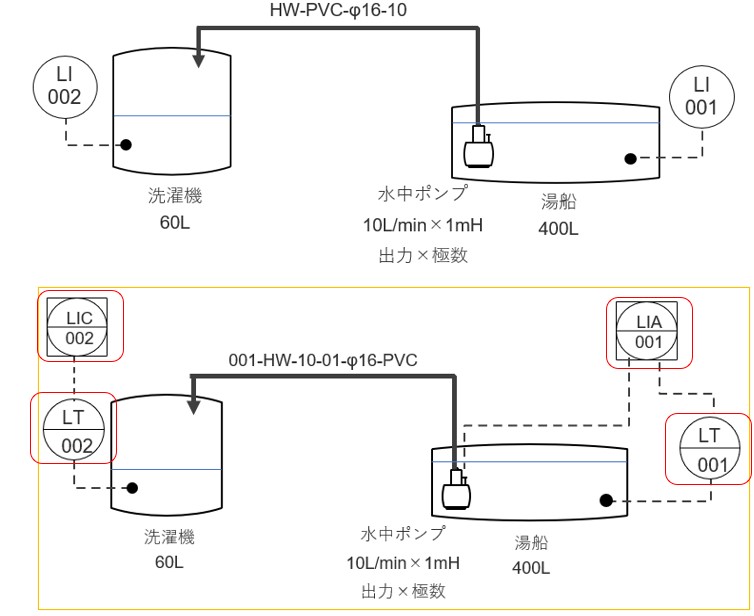

機器、必要配管および計装部品の指示と接続位置の明確化されているため、新規工場を立ち上げする際に計画図としても活用できます。流体を扱う工場では新規立ち上げ時にはP&IDは必ず必要といっても過言ではありません。P&IDを概念化したPFD、Process Flow Diagramおよび新設のマシンレイアウトをもとにP&IDを設計し、そのあと機器仕様リスト、計器リスト、各種バルブの選定をしていきます。

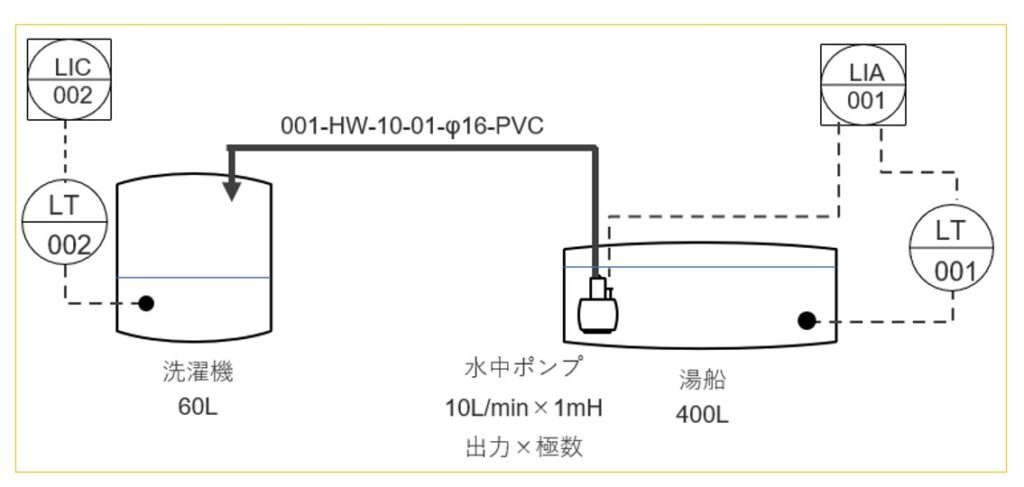

機器仕様リストというのは残り湯洗濯でいえば、残り湯を吸い上げるポンプの仕様や洗濯機の容量、湯船の容量など各機器の仕様をまとめたリストのことをいいます。計器リストというのは残り湯の水位表示器や洗濯機の水位表示器の仕様をまとめたリストのことです。これら機器の仕様をまとめたリストをもとにポンプや計器類を選定して購入していきます。他にも配管図やアイソメ、BoM(Bill of Material:配管材料手配リスト)などといったものもありますが今はP&IDがあることで新設工場の立ち上げに必要な図面や資料が作成できる、ということだけ覚えていただけらと思います。

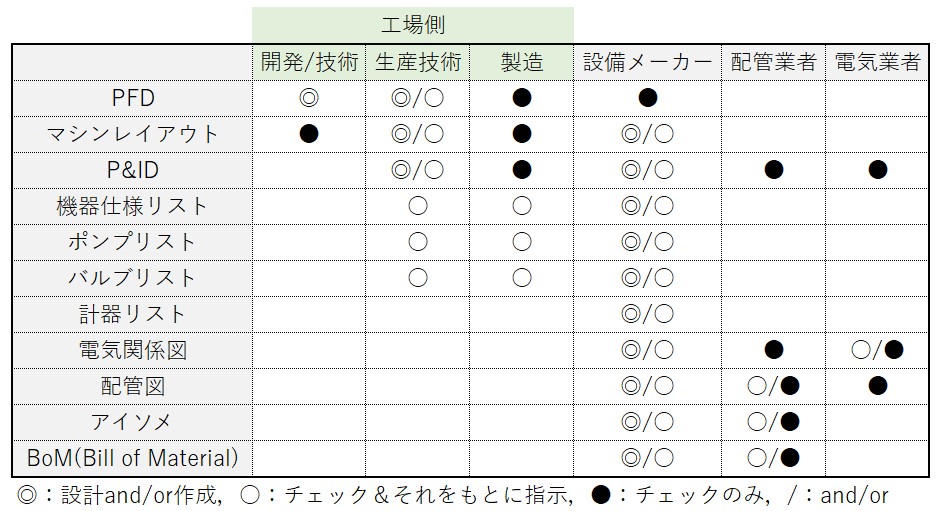

工場側から依頼された製造設備メーカーまたはエンジニアリング会社はこれらを全て網羅することがあります。どこまでが工場側(生産技術)、メーカー、配管業者、電気業者なのか感覚的になりますが下記表になるかと思います。

DCSとの連携

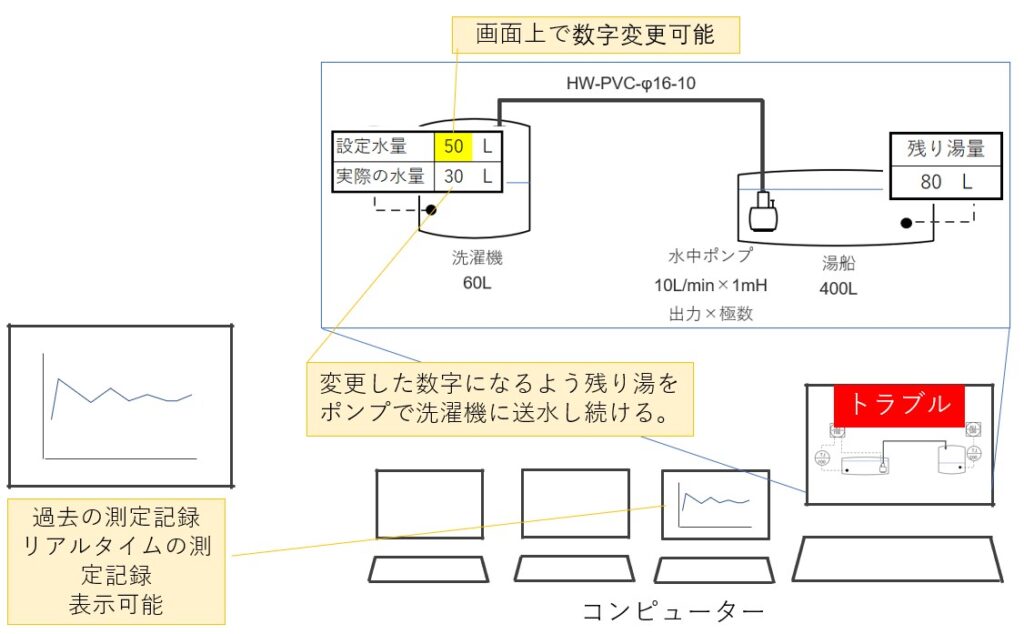

DCS(Distribution Control System:分散制御システム)というのはP&IDという図面をパソコン画面に映し出し、その画面上にあるボタンまたは数字を変える設定画面を操作することで残り湯洗濯の計装機器を一挙に操作できるシステムのことです。プラントまたは産業プロセスの自動制御および操作のためのプラットフォームですが、ひとつの部屋にたくさんコンピュータ機器と画面があって、画面に表示されている図はP&IDでありその画面上のP&IDの機器のアイコンを押すだけで機械を操作することができる、というようなシステムです。一つの部屋でエアコンを効かせて、ボタン操作だけ機械を操作するだけで製品を製造できるっていのうは、圧倒的に楽なシステムです。扱う流体を変えた場合に他のパラメータを自動で変えたり、トラブルがあったときに原因を明確にして解決に至るまでの時間が短くできたりとメリットがあります。ただデメリットとして、DCSはDCSメーカーの色が強く維持費がとても高いということです。近年ではDCSのような機能を持ち合わせた“PLC計装“も市場に出てきましたのでそちらと比較検討するのが良いでしょう。後日、DCSやPLC計装についての記事も投稿します。

操作画面の概略図です。残り湯洗濯で言えば、すでにポンプとホースが洗濯機と湯船にそれぞれセットされている状態を前提にキッチンでこの画面のアイコンを押すだけで表示されている洗濯機の設定水量になるようポンプで残り湯を送水してくれます。今日は洗濯物が少ないからそんなにお湯の量いらなければ、ここの数字を変えるだけで、変えた設定水量になるようポンプで送水します。設定した水量になったら勝手ポンプが停止します。そして、湯船の水量が少なくなって、ポンプで吸えなくなったときは画面上にアラームが表示されてポンプは勝手に停止するような機能を持たせることも可能です。これに付随する機能に計器類から測定したデータを逐一保存していく機能があれば、測定データのトレンドを解析することができます。何かトラブルがあった場合、その配管内、タンク内、設備、システム、制御が故障したことを画面に表示させることも過去の故障履歴を追うことも可能になります。トラブルが起こった際にはこのDCSから、トレンドを抽出してトラブル履歴やトラブルのあった時間帯のデータを分析してトラブルの原因を調査することができます。このDCSがなければ、流量変動していることなど、常に表示器を見ていないと分かりません。製品自体に何かしらの欠陥があった場合に原因を調査するだけでも人の手が必要となってしまいます。DCSではトレンドで定量的に原因を調査できるため、原因を明確にして解決に至るまでの時間を短縮することができます。

設備増加改築のデータベース

機器設備の増改築となった場合、機械設備に接続された配管が必ずといっていい程あります。P&IDがあれば、増改築する前にどのバルブを閉じて、どの配管を切っても問題ないかを図面上で判断することができます。P&IDがない場合、現場で配管ルート、配管サイズ、バルブ、ポンプ、計装関係、制御関係を確認した後にようやく増改築の段取りをスタートすることができます。最初のスタートの時点でだいぶタイムロスを生じてしまいます。また、増改築があるたびにP&IDも更新する必要があります。常に現状の設備と同じようにP&IDも更新されていれば、現場確認作業時間も大幅短縮になりますし、P&IDを見ながら再度現場を確認することで配管切り離しミスなどの間違いを避けられます。流体によっては危険なものもありますよね。強酸性や強アルカリ性など人体に有害なリスクを伴う流体を扱う工場であれば、なおさらです。このように事前にミス、災害リスクをなくす、低減させることができます。P&IDには配管材質やバルブの仕様、ポンプの仕様をあらかじめリンクさせておけば、古い資料、紙媒体や商社を経由してメーカーにいちいち耐薬品製は?などと確認することもなくなります。

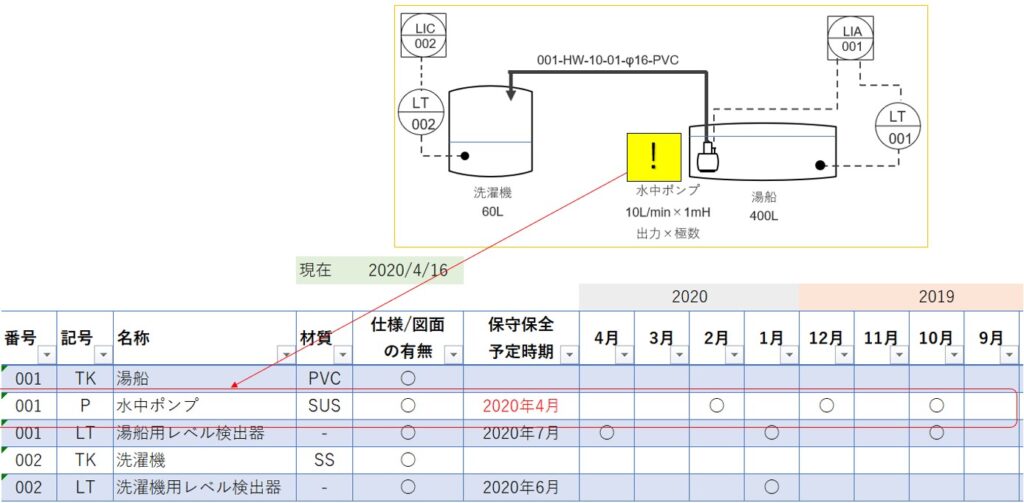

保守保全の管理データベース

設備保守保全のための各機器の仕様をP&IDにリンクさせておくのが良いでしょう。応用して「P&IDのデータ図面を開くと保守保全の時期が近づいています」というアラームが表示される、というようにこれを共有のマスターデータとすれば、保守保全するチームだけでなく、生産技術や製造部などにも情報を共有できますね。

安全性の向上

そして様々な部署の方がP&IDを扱うような話をしましたが、P&IDの読み方や役割が分かってくると、このP&IDを業務で扱いたい人がでてきます。プロセスエンジニア、マシンオペレーター、設備エンジニア、機械エンジニア、メンテナンスエンジニア、電気エンジニア、計装エンジニアなど。P&IDをベースに作られたDCS画面でマシンオペレーターが機械を操作するためP&IDを日常的に見ることになります。P&IDでプロセスの流れをみて作業の標準化、リスクアセスメントして工場全容の危険箇所を洗い出すことに役立ちます。その危険箇所の洗い出し、対策をする際に他部署に横展開してリスクをさらに軽減させることができます。マシンオペレーターに限らず、プロセスに関わる機械設備があれば、その設備屋さん、機械屋さん、、、、と多くの方がP&IDを日常的に見ることになるでしょう。事実、私の経験上、P&IDをオペレータールームに掲示して、毎日それをみながら前述の方々が議論に使っていましたし、朝礼時にどこの配管ラインを工事してバルブをここで閉じる、制御システムをOFFにするなど、と安全にも貢献できます。全員にこのP&IDを共有して各バルブや配管にタグNo.をふっておけば、電話口でもどこの配管でどのバルブというのが分かります。

業務改善立案の検討資料

「生産(工程)を制御するための設計図」と時々ネットにありますが、P&IDは「制御された生産ラインの工程にしか意味がない」というわけではありません。現在もなお人の手でアナログで生産ラインを回しているとしても、その生産ラインのP&IDを使って「現状の設備でどのように自動化できるか」はもちろん「自動化せずとも生産ラインの全容をみることでの作業の改善立案」「設備の保守保全、保守保全管理の改善立案」ができるかもしれません。自動化する前の準備として必ずP&IDが必要になります。まずはP&IDでムダを徹底的になくしてから自動化するのが理想です。

まとめ

P&IDの重要性を改めてご理解いただけたでしょうか。昨今、IotやFA, DX, PAといったアルファベットで人口減少に対応できるように地道に取り組んでいる中小企業が多くなってきました。「自動化なんて費用の工面ができない」という方はまずは改善業務の役に立つP&IDを作図することを検討してみるのが良いでしょう。

コメント